5 Elektrische Anlage

Bei Überprüfung der Elektroteile geht es grundsätzlich

nur um die einwandfreie Ermittlung, welches Teil tatsächlich defekt ist.

Für die Instandsetzung sind nur (Garantieanspruch!)

IKA-Vertragswerkstätten zuständig.

5.1 Lichtmaschine überprüfen

nächster Punkt ;

Inhaltsverzeichnis

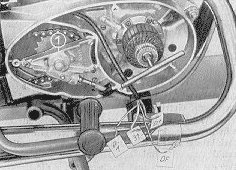

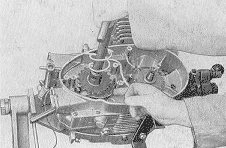

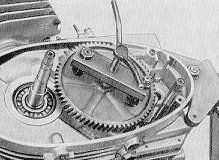

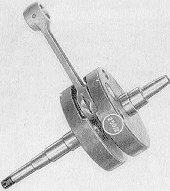

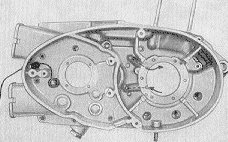

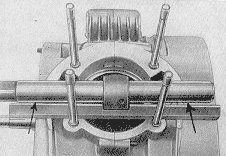

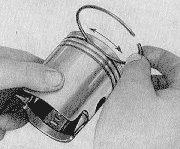

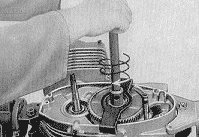

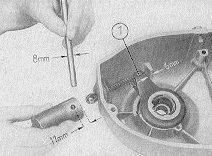

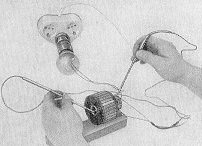

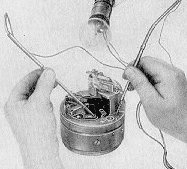

Bild 88

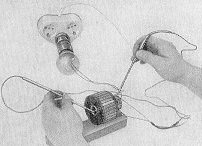

Anker auf Masseschluß überprüfen:

Prüfspannung

möglichst 60 ... 75 V - mit entsprechender Vorsicht sind auch 220 V

(Netzspannung) zulässig. Auf alle Fälle immer einwandfrei isolierende

Unterlage verwenden. Prüflampe zwischenschalten und mit der Prüfspitze die

einzelnen Lamellen abtasten. Leuchtet die Lampe nicht auf, so ist

die Isolierung von Anker und Kollektor in Ordnung. Glimmt die Lampe

dunkelrot, ist ein schwacher, bei helleuchtender Lampe ein starker

Masseschluß vorhanden - der Anker muß ausgetauscht werden.

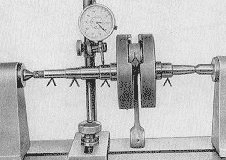

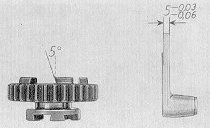

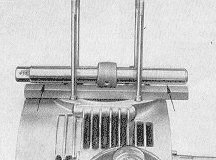

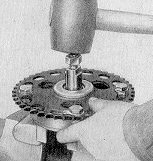

Bild 89

Eine gleichmäßig braune bis grauschwarze Färbung der

Kollektorlaufbahn ist ohne Bedeutung. Sind jedoch Laufrillen oder Riefen

vorhanden, muß der Kollektor vom Fachmann überdreht (Dorn mit Konus)

werden, denn nur 0,03 mm Rundlaufschlag sind zulässig. Mehr Schlag

ergibt starkes Kontaktfeuer (weil die Schleifkohlen 'springen'),

verursacht Brandstellen auf der Kollektorlaufbahn - die Lichtmaschine kann

nicht die volle Nennleistung abgeben! Vor dem Überdrehen die

Glimmerlamellen ausfräsen oder aussägen. Diese zeitraubende Arbeit muß

sein, sonst fräst der vorstehende Glimmer die Schleifkohlen

ab. Übrigens - haben die Kurbelwellenlager zuviel Radialspiel, so

ergibt sich annähernd derselbe Zustand! Verölte und verschmutzte

Kollektorlaufbahnen werden mit einem faserfreien, benzingetränkten Lappen

gesäubert.

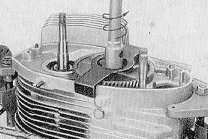

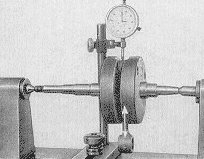

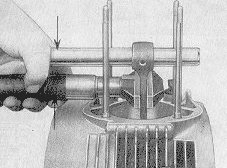

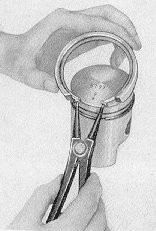

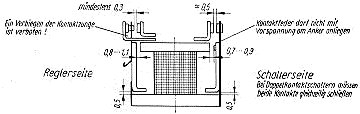

Bild 90

Feldentwicklung auf Masseschluß

überprüfen:

Regelwiderstand abnehmen und den Feld-Minusanschluß

(auf dem Widerstandsockel angeklemmt) neutral legen. Eine Prüfspitze an

Masse, die zweite an Anschlußbolzen DF. Leuchtet dabei die Prüflampe nicht

auf, so ist kein Masseschluß vorhanden.

Feldwicklung auf

Windungsschluß überprüfen:

Die Prüfspitzen eines Ohmmeters

werden an die Plus- und Minusseite der Feldwicklung gelegt. Das Ohmmeter

muß 1,7 ... 2,0 Ohm anzeigen. Geringerer Wert =

Windungsschluß

Kein Ausschlag = Feldwicklung

unterbrochen

Defekte Feldspulen nur durch den Elektrodienst

auswechseln lassen!

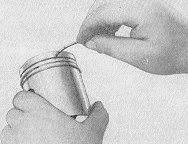

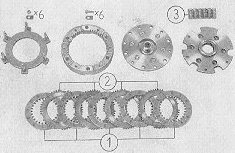

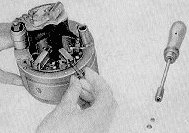

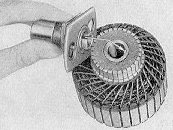

Bild 91

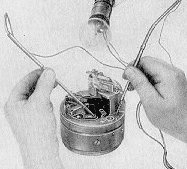

Schleifkohlen:

Nach dem Lösen der

Anschlüsse und Abdrücken der Federspangen können beide Schleifkohlen

herausgezogen und mit einem Benzinlappen abgewischt werden - nicht

abfeilen! Auch die Kohlenhalter sind zu säubern - die Kohlen müssen

leichtgängig sein. Vor dem Wiedereinsetzen sie Druckfedern (nur

einwandfreie, nicht deformierte) auf die Kohlen aufstecken und darauf

achten, daß diese auch am Ansatz der Federspangen einrasten. Andernfalls

können die Federn seitlich verklemmt werden. Bis auf 9 mm abgenutzte

Kohlen sind zu erneuern.

Bild 92

Regel- (Vorschalt-) Widerstand:

Ein

durchgebrannter Regelwiderstand wird vom Fachmann schon an der

unregelmäßigen Zündfolge und unter Umständen durch Zündaussetzer bei hohen

Drehzahlen erkannt. Der verschmorte Isolierlack der Widerstandsspule ist

dann die Bestätigung. Nicht nur den Widerstand auswechseln, auch die

Schadenursache muß beseitigt werden. Zum Beispiel: Leitung D+ am Regler

locker oder abgerissen (Kurzschluß!).

Angeschlossen wird wie

folgt:

- langes Kabel (gelb-rot) an D+ (Pluskohle)

- kurzes Kabel (schwarz) an DF (Feld-Plus)

- Kabelschuh 'Feldminus' an die Befestigungsschraube des Widerstandes

mit anklemmen.

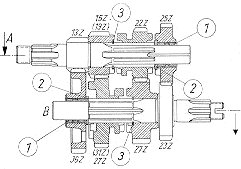

5.2 Zündunterbrecher überprüfen und einstellen

nächster Punkt ;

Inhaltsverzeichnis

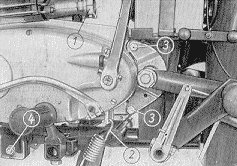

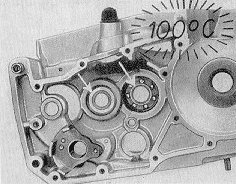

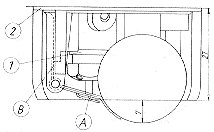

Bild 93

Der Nocken muß auf dem Nockenträger leichtgängig sein,

darf aber nicht mehr als 0,15 mm Radialspiel haben. Andernfalls hebt der

Unterbrecher ungleichmäßig ab. Schlechte Leistung und Zündaussetzer sind

die Folge. Nach dem Beseitigen der verbrauchten Schmiermittelreste

(Benzin!) sind die Lagerbolzen der Fliehgewichte, die Mitnehmer des

Nockens sowie die Lagerstelle des Nockenträgers leicht

mit Wälzlagerfett 'Ceritol' K5 (oder K3) einzufetten. (Für Auslandskunden: Ein

Marken-Heißlagerfett mit einem Tropfpunkt von 145 ... 155 °C verwenden.

Einsetzbar zwischen Temperaturen von -25°C bis +95°C.)

Beim

Aufschieben des Nockens darauf achten, daß die eingeschlagene Markierung

'0' des Nockens mit der '0' des Nockenträgers übereinstimmt, sonst steht

der 'Nockenberg' im unteren Totpunkt!

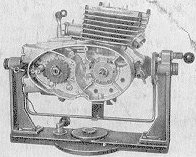

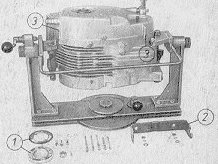

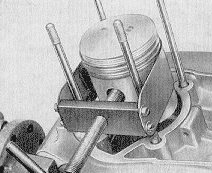

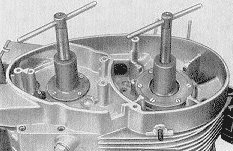

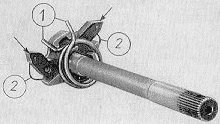

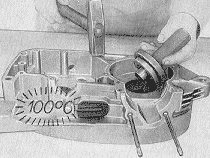

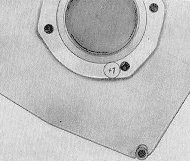

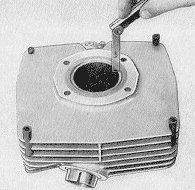

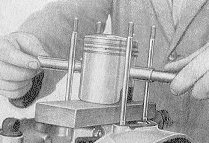

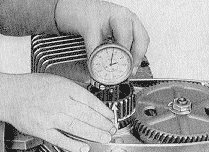

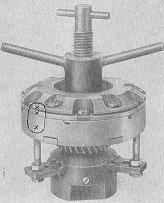

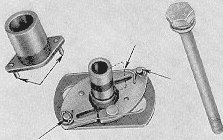

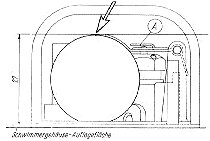

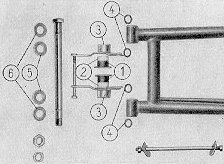

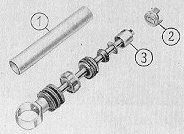

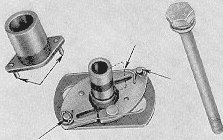

Bild 94

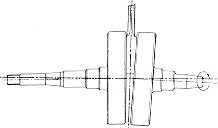

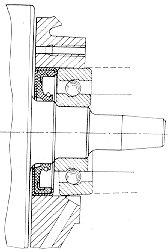

Kurbelwellenstumpf (Konus) abwischen. Paßfeder

(Flachkeil) überprüfen, diese darf an der Oberseite nicht zu stark tragen,

sonst läuft der Anker unrund. Keil einsetzen und Anker

aufschieben. Polgehäuse aufsetzen, dabei auf Arretierstifte und

Zentrierrand achten.

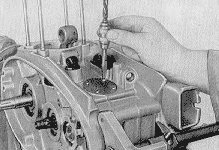

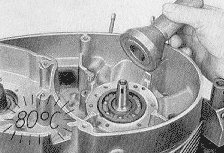

Bild 95

Zum Einführen des Nockenträgers das Polgehäuse etwa 5 mm

abziehen. Beide Schrauben des Polgehäuses dann festziehen - siehe

oben! Der zylindrische Ansatz des Nockenträgers zentriert diesen im

Anker.

Für einwandfreien Rundlauf muß die Bohrung schartenfrei

und sauber sein.

Vorsicht - die Nase der Ankerbohrung muß

unbeschädigt in die Nut des Nockenträgers einrasten, sonst kommen Sie mit

der Verstellmöglichkeit der Unterbrechergrundplatte nicht

aus. Nockenträger und Anker mit der Schraube M7

anziehen. Die Unterlegscheibe - nicht die Federscheibe - liegt am

Nockenträger an. Ist noch ein Federring vorhanden, dann diesen durch eine

Federscheibe ersetzen. Der Nocken muß sich leicht, entgegen (Federdruck!)

der Drehrichtung des Motors, verdrehen lassen. Ab IV. Quartal 1970

kommt für alle MZ-Motorräder eine Einheitslichtmaschine - ohne

Fliehgewichtsverstellung - zum Einsatz. Bei dieser Lichtmaschine ist die

Vorzündung wie bei ES 125/150 fest eingestellt. Die Unterbrechernocken

sind jedoch unterschiedlich: der Nocken mit Eindrehung an der Stirnseite

ist für ES 125/150 bestimmt.

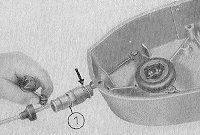

Bild 96

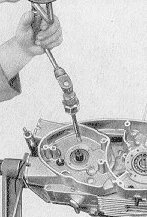

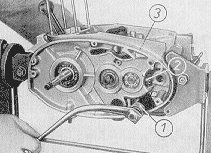

Die Zündeinstellung beginnt mit der Überprüfung der

Unterbrecherkontakte:

Anschlußschraube (1) der Stromschiene vom

Kondensator lösen, Unterbrecherhammer abnehmen.

Kontaktflächen mit

Schmirgelfeile säubern. Bei starken Abbrand (tiefe Krater) neue Teile

einsetzen.

Die Kontakte müssen plan aufliegen; am Kontaktwinkel

kann nachgerichtet werden.

Alte Schmiermittelreste am Lagerbolzen

(2) entfernen. Einen Tropfen B-2- oder Hypoid-Öl gleichmäßig auftragen,

Unterbrecherhammer wieder aufsetzen.

Im Ausland: Druckfestes

Getriebeöl mit einem Stockpunkt von -15°C verwenden (entspricht etwa SAE

90).

Außergewöhnlich starker Abbrand der Kontaktflächen deutet auf

defekten Kondensator (Anfangsstadium). Schlagen mehrere Lagen der

Kondensatorwicklung durch, läuft der Motor zwar im Leerlauf, setzt aber

beim Beschleunigen aus (Einstellversuche am Vergaser sind in diesem Fall

natürlich erfolglos).

Auf guten Masseschluß achten!

Zum

Einstellen des Kontaktabstandes von 0,3 +0,1 mm wird die Kurbelwelle

verdreht, bis die höchste Stelle des Nockens den Unterbrecherhammer

abhebt. Die Prüflehre muß beide Kontakte leicht streifen; darf also nicht

klemmen oder klappern.

Verstellt wird nach dem Lockern der

Klemmschraube (3) durch Verdrehen der Exzenterschraube. Ist der

vorgeschriebene Abstand eingestellt, dann die Klemmschraube wieder

anziehen und nochmals überprüfen - evtl. hat sich dadurch die Einstellung

verändert

Vergrößert sich beim Weiterdrehen der Kontaktabstand

(anstatt abzunehmen), dann läuft der Nocken unrund. Entweder durch leichte

Schläge nachrichten oder den Nockenträger nochmals ausbauen.

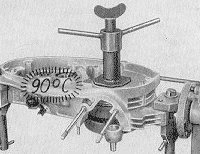

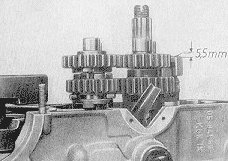

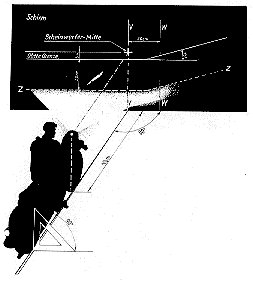

Bild 97

Besonders sorgfältig messen, wenn der Zündzeitpunkt

bereits eingestellt ist und nur die Kontakte nachreguliert

werden.

Denn:

- mehr Kontaktabstand ergibt mehr Vorzündung (der Unterbrecher läuft

schon am Fuße des 'Nockenberges' auf).

- weniger Kontaktabstand (falsch eingestellt oder Verschleiß) ergibt

weniger Vorzündung. (Der Unterbrecher streift nur kurz die höchste

Stelle des Nockens. In der Zündspule kann sich kein kräftiges

Spannungsfeld aufbauen = schwacher Zündfunken! Der Motor 'patscht' durch

den Vergaser!)

Der Zündzeitpunkt wird ausnahmslos nur bei voll

ausgedrückten Fliehgewichten eingestellt. Nur in dieser Stellung ist er

über den ganzen Drehzahlbereich unverändert wirksam. Die Fliehgewichte

regeln nicht, sondern öffnen bereits nach dem Antreten voll. Dem Bastler

sei gesagt, daß eine drehzahlabhängige Zündverstellung (oder von Hand)

keine Mehrleistung bringt! Wegen der außermittigen Anordnung der

Zündkerze kann nur die Zündeinstellehre H 8-2104-3 (Spezialwerkzeug)

verwendet werden. Steht diese nicht zur Verfügung, besteht die

Möglichkeit, mit der Gradscheibe einzustellen (siehe auch Bild

70). Auf alle Fälle muß sorgfältig und korrekt eingestellt werden, denn in

Verbindung mit einwandfreier Vergasereinstellung ist das die Voraussetzung

für gute Motorleistung.

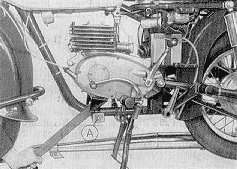

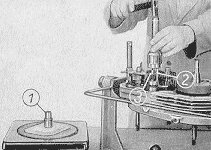

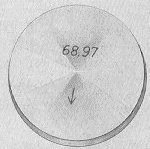

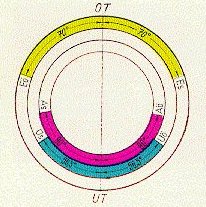

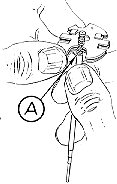

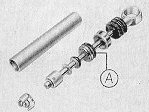

Bild 98

Zündeinstellung nur mit der Prüflampe!

Eine

Klemme der Lampe an Anschluß '1' am Kondensator (oder Stromschiene),

zweite Klemme an Masse. Wird außerhalb des Fahrzeugs eingestellt, dann

6-V-Batterie mit Plus an '1', Minus an Masse. Kolben auf OT stellen,

Zeigerstellung auf dem Nonius der Einstellehre merken oder mit einem

Bleistiftstrich markieren. Fliehgewichte bis zum Anschlag

auseinanderdrücken und festhalten. Kurbelwelle entgegen der

Motordrehrichtung (Pfeil im Kreis) so weit drehen, bis an der Lehre der

vorgeschriebene Wert erreicht ist. In diesem Moment muß die Prüfleuchte

aufleuchten. Wenn nicht, dann die beiden Schrauben (A) lockern und die

Unterbrechergrundplatte seitlich verschieben. Anschließend auf richtige

Lage der Fliehgewichtfedern achten.

Vorzündung:

3,0

-0,5 mm vor OT, bei voll ausgedrückten Fliehgewichten und 0,3 +0,1 mm

Kontaktabstand (für beide Typen). In Kurbelwinkelgraden: 22°15' vor

OT.

5.3 Zündkerze und Kerzenstecker

nächster Punkt ;

Inhaltsverzeichnis

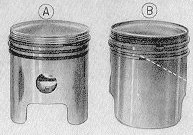

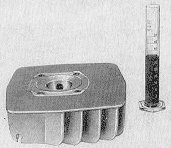

Bild 99

Nicht so mit der Zündkerze umgehen!

Durch kaum

sichtbare Haarrisse im Keramikkörper wird sie schon unbrauchbar. Außerhalb

des Motors springt zwar an den Elektroden ein kräftiger Funke über, im

Motor (unter Druck) sucht sich der Zündstrom einen anderen

Weg. Auch vom guten Zustand des Kerzendichtringes hängt die

einwandfreie Funktion der Zündkerze ab. Er muß gasdicht abschließen, sonst

heizen durchschlagende Verbrennungsgase die Kerzen so auf, daß trotz

richtigem Wärmewerten Glühzündungen auftreten. Das zerklüftete

Kerzeninnere nimmt mehr Wärme auf als der glatte Verbrennungsraum - ein

stark deformierter Dichtring hemmt aber den Wärmeaustausch. Im Moment des

Zündvorganges sind das über 2400 °C! Das Kerzengewinde muß bündig

abschließen. Vorstehende Gewindegänge von Kerze oder Zylinderdeckel

verursachen Überhitzung. Hochoktanischen Kraftstoff wird

Bleitetraäthyl zugesetzt. Daraus kann sich, besonders bei überalterten

Kraftstoffen, Bleioxid absetzen. Bleioxid ist durchsichtig, außer einer

leichten 'Glassur' im Kerzeninneren ist nichts zu erkennbar. Diese Glassur

wird bei 300 ... 400 °C stromleitend, kalt aber nicht!

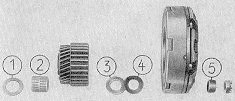

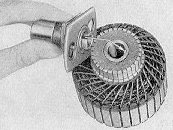

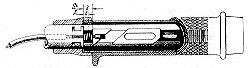

Bild 100

Wenn der kalte Motor einwandfrei anspringt und die

Zündung setzt bei warmem Motor aus, so hilft nur eine neue

Zündkerze! Die als 'Kerzenbrücke' bezeichnete Überbrückung von

Masse- und Mittelelektrode entsteht durch erhöhte Elektrodentemperatur in

Verbindung mit ungenügend gefilterter Ansaugluft. Das vom Zündfünken

ausgelöste Spannungsfeld reißt die Strompartikeln nach der Masseelektrode

und setzt sie dort an, bis die Kerze kurzgeschlossen ist. Für

Normalbetrieb ist die Isolator-Zündkerze M 14/260 zu verwenden.

Sportlichen Fahrern ist die Isolator-Kerze RM 14/250S zu empfehlen.

Kerzengewinde M14x1,25 mm Steigung. Häufig verursachet der

teilabgeschirmte Kerzenstecker Zündverzögerung (schlechte Motorleistung)

oder Zündaussetzer, die einfach durch einen neuen Stecker beseitigt

werden. Das ist Materialverschwendung; mit einigen Handgriffen wird der

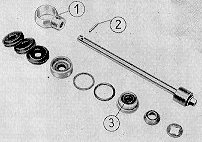

alte Stecker wieder funktionstüchtig! Die zwischen den

Kerzenelektroden überspringenden Zündfunken erzeugen ein hochfrequentes

Spannungsfeld, das über die Zuleitung an die Umgebeung abstrahlt. Das

Zündkabel wirkt (besonders feuchtschmutzig) als Antenne. Ein

Entstörwiderstand dämpft diese Schwingungen. Am wirksamsten wäre dieser in

der Nähe der Elektroden. Zündkerzen mit eingebautem Entstörwiderstand

werden jedoch noch nicht serienmäßig eingesetzt. Normale Zündkerzen

werden entstört, indem der Widerstand (1) das Kerzenkabel abschirmt. Die

Oberfläche des Steckers ist mit einer metallischen Abschirmung (2)

überzogen, die das Spannungsfeld des Steckers über das federnde Unterteil

auf Masse ableitet. Diese Abschirmung verursacht bei mangelnder Pflege

Zündstörungen:

Die mit dem Fahrtwind herangetragenen Staub-,

Wasser- und Ölpartikel werden durch das hochfrequente Spannungsfeld mit

hoher Geschwindigkeit an das Innere des Steckers und der Abschirmung

(Masse) gerissen. Mit der Zeit bildet sich daraus ein elektrisch leitender

Belag. Der Zündfunke wird zunehmend schwächer, bis er endgültig

wegbleibt. Durch Auspinseln mit einer Waschlösung oder Waschbenzin

ist dieser Belag zu entfernen, der Stecker auszublasen und

trockenzureiben. Die Kontaktfedern (3) müssen am Kerzensechskant

anliegen, sonst wird UKW- und Fernsehempfang unzulässig gestört. An

den Kontaktflächen muß der Widerstand (1) oxidfrei sein. Die Kontaktfläche

im Stecker wird mit einem Holzstäbchen gesäubert. Lockere oder angerußte

Widerstände sind unbrauchbar.

Das Zündkabel nicht kürzen,

die Originallänge ist so abgestimmt, daß sich nur geringe hochfrequente

Abstrahlungen (Rundfunk- und Fernsehempfang!)

ergeben. |